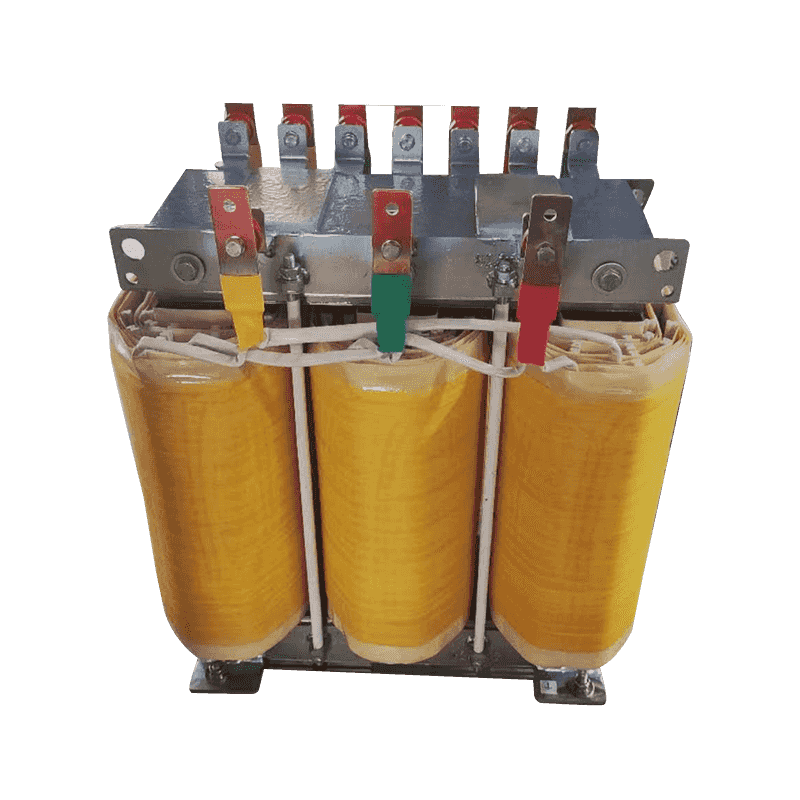

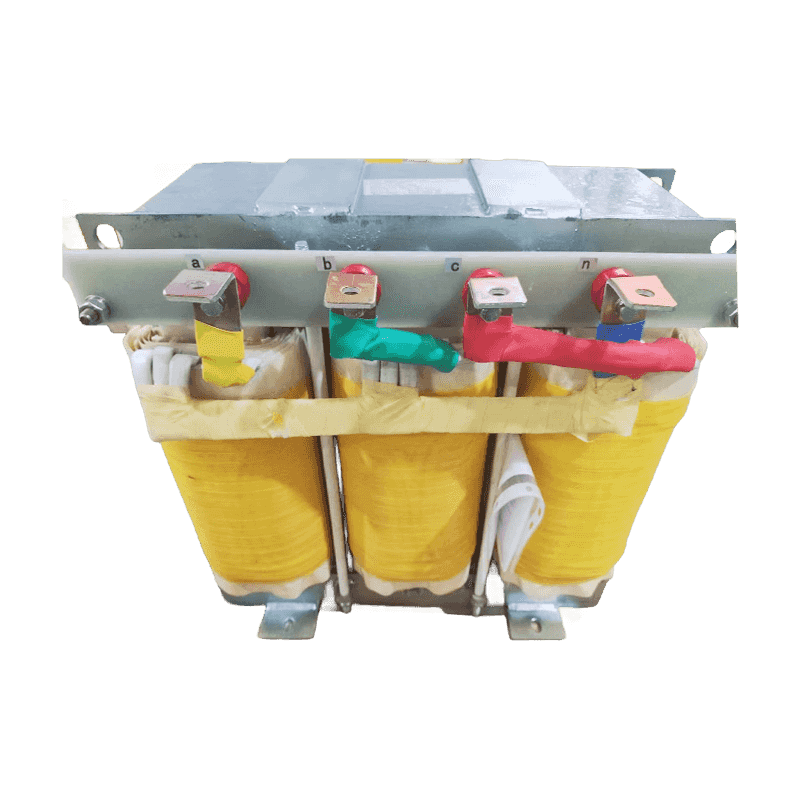

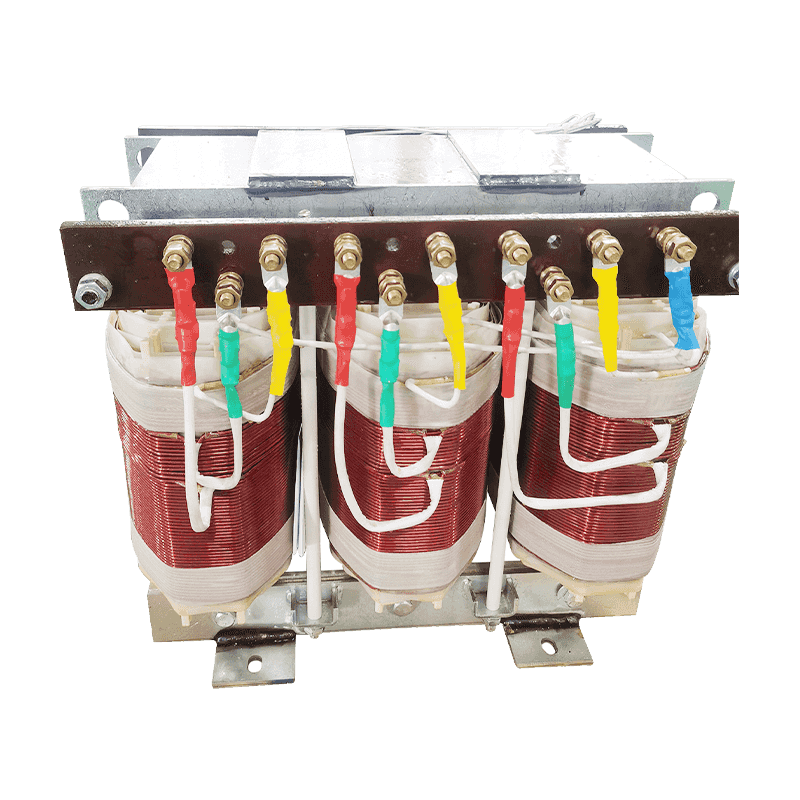

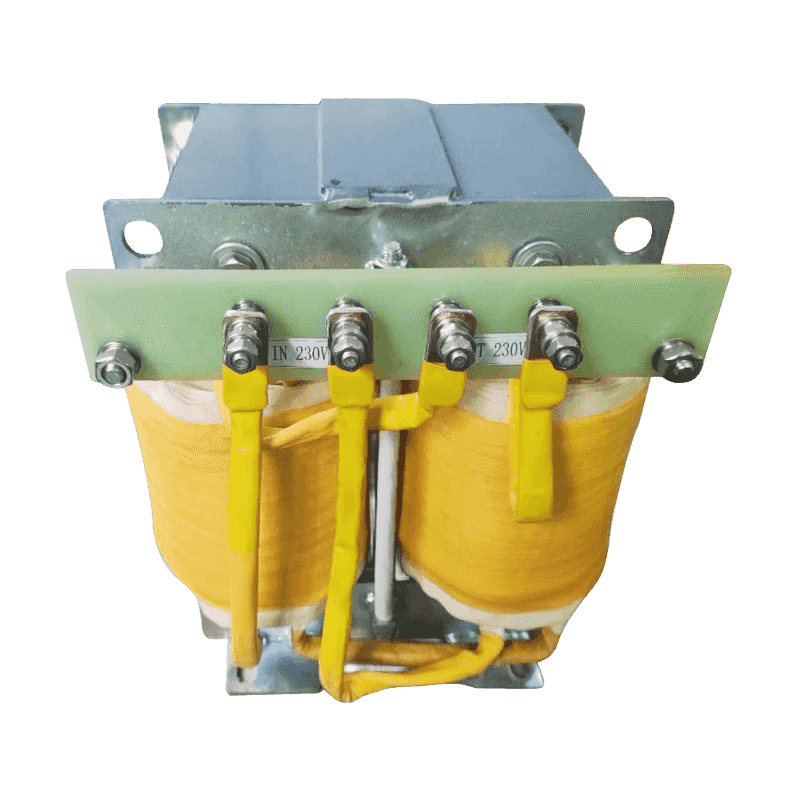

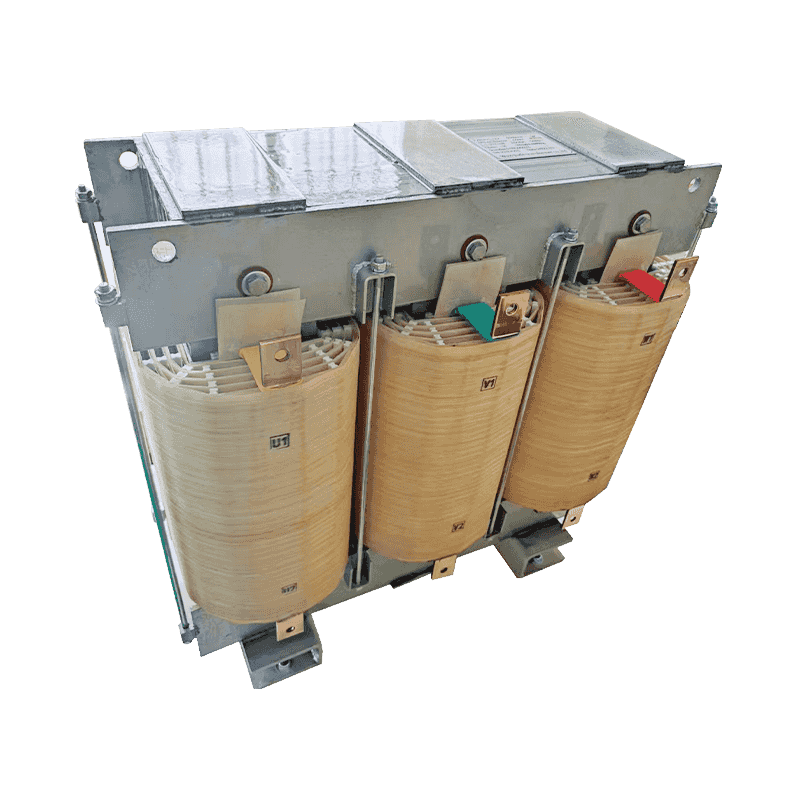

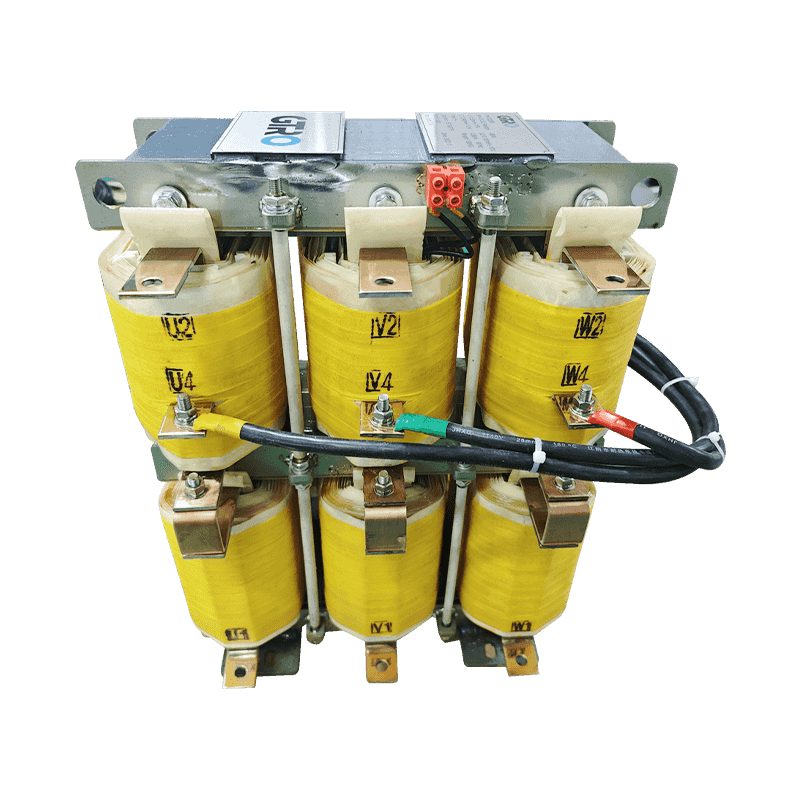

Výroba z trojfázové transformátory je komplexné systémové inžinierstvo vrátane návrhu, výberu materiálu, spracovania dielov, montáže, testovania a ďalších aspektov. Medzi nimi je spracovanie dielov základom základu, ktorý priamo súvisí s celkovým výkonom a spoľahlivosťou transformátora. Transformátory obsahujú veľké množstvo kľúčových komponentov, ako sú železné jadrá, vinutia a izolátory. Presnosť spracovania a rozmerová stabilita týchto komponentov sú rozhodujúce pre elektrický výkon, tepelný výkon a dlhodobú prevádzkovú stabilitu transformátora.

CNC obrábacie stroje sú jedným zo základných zariadení modernej výroby. Používajú počítačové programy na riadenie trajektórie pohybu rezných nástrojov, aby dosiahli vysoko presné a efektívne spracovanie dielov. Pri výrobe trojfázových stupňových transformátorov sa CNC obrábacie stroje široko používajú na spracovanie zložitých tvarov a štruktúr, ako sú laminácie jadra, konzoly vinutia a izolačné diely. Prostredníctvom prednastavených CNC programov dokáže obrábací stroj automaticky dokončiť celý proces od rezania suroviny až po finálne tvarovanie, čo nielen zlepšuje presnosť spracovania, ale tiež výrazne znižuje chyby ručnej obsluhy a zaisťuje rozmerovú stálosť a konzistenciu dielov.

Výhodou CNC obrábacích strojov je ich vysoký stupeň flexibility a prispôsobivosti. Prostredníctvom programovania je možné parametre spracovania ľahko upraviť tak, aby sa prispôsobili potrebám spracovania dielov rôznych tvarov, veľkostí a materiálov. Okrem toho majú CNC obrábacie stroje tiež výkonné možnosti spracovania údajov a môžu monitorovať rôzne parametre počas procesu spracovania v reálnom čase, ako je rezná sila, teplota atď., a včas upravovať stratégie spracovania, aby sa zabránilo nadmernému rezaniu alebo poškodeniu materiály, čím sa ďalej zlepšuje kvalita a efektívnosť spracovania.

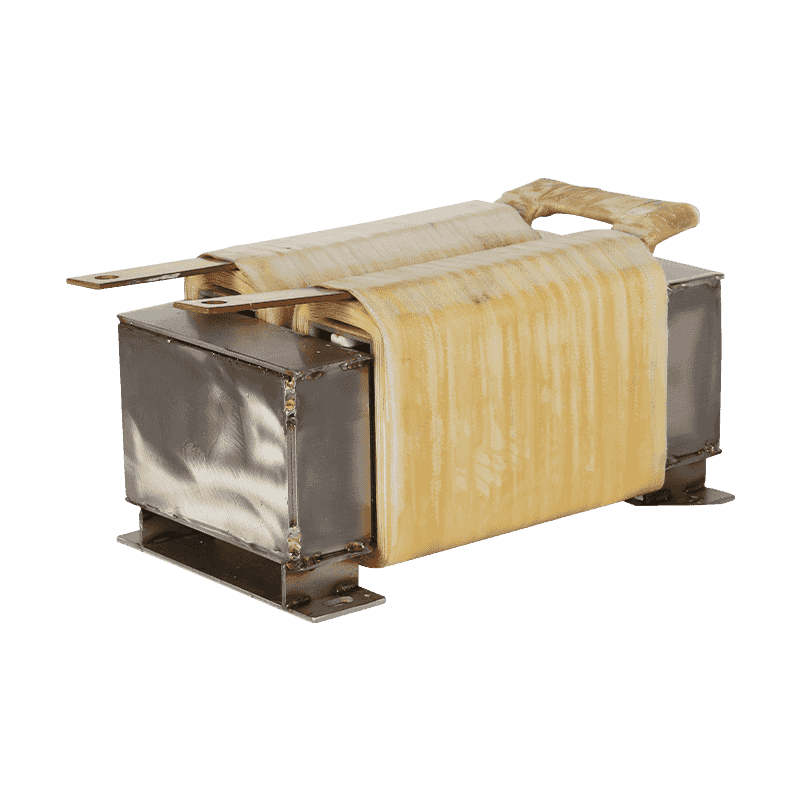

Pri spracovaní častí transformátora je rovnako dôležitá kvalita povrchu. Presné brúsky ako kľúčové vybavenie pre povrchové opracovanie využívajú vysokorýchlostné otáčanie brúsneho kotúča a presné riadenie posuvu na jemné brúsenie povrchu dielov pre dosiahnutie ideálnej drsnosti povrchu a geometrickej presnosti. V prípade kľúčových komponentov, ako sú laminácie jadra transformátora a držiaky vinutia, kvalita povrchu priamo ovplyvňuje elektrický výkon a efekt rozptylu tepla.

Použitie presných brúsok umožňuje, aby presnosť povrchového spracovania dielov dosahovala mikrónové alebo dokonca nanometrové úrovne, čím sa účinne znižuje drsnosť povrchu a znižujú sa elektrické straty a tepelné straty spôsobené povrchovými defektmi. Súčasne môže presná brúska spracovávať aj zložité zakrivené povrchy, ako je zakrivená povrchová časť držiaka vinutia, čím sa ďalej zlepšuje funkčnosť a estetika dielov.

Laserové rezacie stroje využívajú laserové lúče s vysokou energetickou hustotou na bezkontaktné rezanie materiálov. Majú výhody vysokej rýchlosti rezania, vysokej presnosti a malej tepelne ovplyvnenej zóny. Pri výrobe trojfázových stupňových transformátorov sa laserové rezacie stroje široko používajú na rezanie tenkých doskových materiálov, ako sú izolačné diely a chladiče.

Laserový rezací stroj používa počítač na riadenie trajektórie pohybu laserového lúča a môže presne rezať časti rôznych zložitých tvarov a veľkostí a rezné hrany sú hladké a bez otrepov, čo výrazne zlepšuje kvalitu spracovania a efektivitu dielov. . Okrem toho laserové rezacie stroje môžu tiež realizovať automatizované operácie, čím sa znížia manuálne zásahy a ďalej sa zvýši efektívnosť a bezpečnosť výroby.

S pokrokom vedy a techniky sa technologické inovácie a inteligentná modernizácia spracovania častí trojfázových transformátorov neustále zrýchľujú. Na jednej strane integrovaná aplikácia pokročilej senzorovej technológie, algoritmov umelej inteligencie a technológie internetu vecí umožňuje spracovateľským zariadeniam dosiahnuť presnejšie monitorovanie a kontrolu, čím sa zlepšuje presnosť a efektívnosť spracovania; na druhej strane popularizácia digitálnych a sieťových technológií umožnila Celý proces spracovania je transparentnejší a sledovateľný, čo uľahčuje riadenie kvality a neustále zlepšovanie.

Napríklad zavedením inteligentných senzorov a systémov na analýzu údajov je možné v reálnom čase monitorovať rôzne parametre počas procesu obrábania, ako je rezná sila, teplota, vibrácie atď., možno včas odhaliť potenciálne problémy a včasné varovania možno poskytnúť, aby sa predišlo nehodám s kvalitou. Zároveň je možné pomocou technológie internetu vecí prepojiť a zdieľať informácie, ako sú zariadenia na spracovanie, materiály a personál v reálnom čase, aby sa dosiahlo inteligentné plánovanie a optimalizácia výrobného procesu a zlepšila sa celková efektívnosť výroby a využitie zdrojov.

Jazyk

Jazyk

Kontaktujte nás